Profilrørsveising: regler for å danne en pålitelig

Sveiseformede rør med egne hender er en mye vanskeligere oppgave enn det kan virke ved første øyekast. Faktisk, selv en person som er flytende i en sveisemaskin må forsøke å få en pålitelig design som oppfyller de angitte dimensjonene. Hva skal jeg si om nykommere som bare lærer denne teknologien?

Imidlertid er det fortsatt mulig å takle en slik oppgave, og i tillegg til praksis (uten det, ingensteds!) For å sikre et akseptabelt resultat er grunnleggende teoretisk forberedelse nødvendig.

Prosessegenskaper

Plusser av profilert rør

Fordelene ved profilerte stålprodukter som råmaterialer for sveisede konstruksjoner er ganske åpenbare:

- Først produseres rør i standardstørrelser., som i stor grad letter deres kombinasjon, spesielt ved sluttforbindelsen.

- Et bredt spekter av seksjoner lar deg velge deler for ethvert design.. Så hvis vi for eksempel ønsker å sveise porter fra formede rør, kan vi enkelt finne elementer for innlegg, for rammen og for fyllingen.

- Et annet pluss er den ensartede metalltykkelsen.. Det er svært viktig under sveising, fordi det bestemmer påliteligheten til sømmen mye.

- Til slutt er det veldig praktisk at vi må jobbe med en allerede rettet kant og forholdsvis glatte overflater.. Ved å produsere et profilrør er det ganske strenge opptak, og vanligvis avviker ikke fraksjoner av en millimeter.

Vær oppmerksom på! Alle disse fordelene er typiske primært for produkter som ble produsert i fabrikken i henhold til GOST og i henhold til det etablerte sortimentet. Håndlagde profilrør (for eksempel rullet fra runde billetter) har vanligvis betydelig større avvik i størrelse, og oppfører seg derfor uforutsigbart når de er montert.

Hovedproblemer

Imidlertid omfatter prosessen med sveising av firkantede og rektangulære rør en rekke nyanser:

- Først når produktet varmes opp, endres konfigurasjonen, ofte langt mer enn en rundrør. Ofte fører dette til at hele strukturen deformeres, og retning og grad av deformasjon bestemmes av plassering og antall sveiser.

- For det andre, når sluttforbindelsen kan danne områder med høy spenning ved hjørnene. Dette skyldes kompleksiteten av formasjonen i disse områdene av rullene fra smeltet metall og ujevn oppvarming.

- I tillegg kan denne metoden for installasjon føre til delvis overlapping av rørlumen med varmt og deretter frosset metall. Hvis det er viktig for deg at delene forblir hule - vurder denne muligheten.

Naturligvis blir disse vanskelighetene vanligvis ikke stoppet av ekte mestere. Så etter nøye studier av teknologi og praktiserende ferdigheter i praksis, kan du lage en profil med et slag.

Arbeidsform

Utarbeidelse av strukturer

Vellykket av arrangementet avhenger stort sett av hvor godt vi forbereder oss på det. For eksempel.

Før du sveiser en wicket fra et formet rør, bør du utføre følgende operasjoner:

- Til å begynne med velger vi deler med ønsket lengde og seksjon. Trimming i størrelse bør gjøres ved hjelp av en sag for metall, i stedet for en sveisemaskin - slik vil kantene bli jevnere, og i fremtiden vil det være mye lettere for oss å jobbe med dem.

- Neste - juster alle rørene. Vanligvis, i områder med krumning, begynner delen å "lede" når den blir oppvarmet.

- Deretter rengjør vi de tilkoblede områdene fra rust, børster dem til å skinne enten med en metallbørste eller en grinder.

- Om nødvendig - juster kantene slik at når de to elementene er kombinert, er gapet minimalt. Jo mer denne operasjonen utføres, jo mindre kraft vil vi bruke under sveising.

- Deretter setter vi alle elementene i den posisjonen de vil være i den ferdige strukturen. Ved sveising er det ønskelig å i tillegg fikse de monterte delene slik at de ikke deformeres eller beveges i forhold til hverandre. For å fjerne fikseringen, er det bare etter kjøling av sveisen.

Arc sveising

Så, delene er klare til å jobbe, du kan starte installasjonen. Og her kan to metoder brukes: elektrisk eller gass sveising. Nedenfor ser vi begge på dem.

For elektrisk lysbuesveising trenger vi en sveisemaskin. Prisen på slike enheter er ganske høy, fordi det er verdt å kjøpe det bare når du planlegger å jobbe med metall mer eller mindre regelmessig. For engangsarbeid er det ønskelig å leie enheten, særlig siden det vanligvis er nok muligheter til dette.

Neste øyeblikk er valget av elektroden og modusen for drift. Her følger følgende tabell:

| Rørveggtykkelse, mm | Elektroddiameter, mm | Strøm på enheten, A |

| 2 eller mindre | 1,5 - 1,6 | opp til 50 |

| 2 - 3 | 2 | 40 - 80 |

| 2 - 3 | 2.5 | 60 - 100 |

| 3 - 4 | 3 | 80 - 100 |

| 4 - 6 | 4 | 120 - 200 |

| 6 - 8 | 5 | 175 - 250 |

| 10 - 24 | 5 - 6 | 220 - 300 |

| opp til 50 | opptil 8 | 300 - 400 |

Tips! Disse verdiene er anbefalinger, derfor, før arbeidet påbegynnes, bør prøvesveising utføres på små deler av røret for å kontrollere sveisens kvalitet.

Tilkoblingsprosessen i seg selv utføres som følger:

- Vi fikser delene på sveisebordet eller på tilleggsenheter.

- På flere steder utfører vi punktsveising, "stikker" rørene til hverandre. Vanligvis nok fiksering på fire til fem poeng på alle ansikter av røret.

- Etter å ha klistret, kontrollerer vi posisjonen til delene. Om nødvendig slår hammer riktig posisjonering.

- Deretter begynner vi å sveise leddene av rørene som blir sammenføyt, danner på hver rull av smeltet metall, som deretter vil bli formet som en sveis.

- I dette tilfellet fører vi båten på en slik måte at rørets kanter har tid til å smelte, men selve metallet synker ikke inn i produkthulen.

- Sveis tykkveggede rør i flere trinn, og forbinder gradvis alle lag av metall. Samtidig gjør vi hvert neste pass i motsatt retning til den forrige: På den måten sikrer vi konsolideringen av den optimale metallstrukturen.

Tips! Etter hver operasjon kontrollerer vi produktets geometri: lange rør begynner vanligvis å "føre" nettopp etter sveising lange ledd, når store spenningsområder dannes på metalloverflaten.

Etter at arbeidet er fullført, la konstruksjonene avkjøles, og fortsett til stripping av sveisen. I fremtiden krever disse områdene korrosjonsbeskyttelse av høyeste kvalitet, siden metallet som er utsatt for høye temperaturer, vil ruste mye raskere.

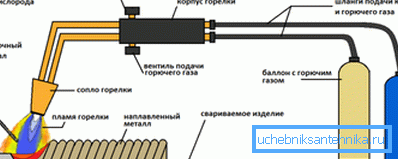

Gassveising

Instruksjonene for sveiset ledd av profilrørene som bruker en gasslampe, vil selvsagt være ganske forskjellige:

- Vi utfører preparatet på samme måte som i sveisesveising.

- Før arbeidet påbegynnes, dekker vi alle sammenføyde flater med pulverfluss, noe som vil bidra til herding av sømmen.

- Forbered fyllstoffet: optimalt, hvis sammensetningen vil falle sammen med metallet fra hvilket røret er laget.

Deretter starter du forbindelsen.

Det er to måter å gjøre dette på:

- For tynne vegger er en høyre til venstre ledd egnet. I dette tilfellet løper vi fakkelen langs kantene som skal sveises, og vi legger tilførselsledningen foran fakkelen. På grunn av ensartet smelting av additivet og kantene dannes en nøyaktig men pålitelig søm.

- Rør med en vegg på mer enn 5 mm behandles fra venstre til høyre. Brennens flamme er rettet mot det sveisede området, og tilsetningen blir matet bak brenneren. I dette tilfellet er alle prosessene mye raskere, slik at arbeidshastigheten øker. På den annen side er sømmen ikke så glatt og trenger litt arbeid etter avkjøling.

Som i tilfelle av elektrisk sveising, kontrollerer vi i hvert trinn posisjonen til deler. Hvis selv den minste deformasjonen er notert, justerer vi umiddelbart strukturen og gir en mer solid fiksering.

Etter at rørene er avkjølt, rengjøres leddene med slipemiddel og påføres et korrosjonsbelegg på dem.

konklusjon

Selvfølgelig, selv et tilstrekkelig detaljert svar på spørsmålet om hvordan man lager et profilrør, er det ikke nok å klare å anvende kunnskap i praksis. For å gjøre resultatet til og med tilfredsstillende, bør du nøye studere videoen i denne artikkelen, og deretter prøve ut teknikkene som presenteres der på små prøver, helst under veiledning av en erfaren mentor. Bare på denne måten vil du kunne mestre denne installasjonsteknologien på et høyt nok nivå.